مقدمهای بر اتوماسیون صنعتی، قدرت:

اتوماسیون صنعتی به بهره گیری از رایانه ها بجای متصدیان انسانی برای كنترل دستگاه ها و فرایندهای صنعتی گفته میشود.

اتوماسیون یك گام فراتر از مكانیزه كردن است. مكانیزه كردن به معنی فراهم كردن متصدیان انسانی با ابزار و دستگاه هایی است كه ایشان را برای انجام بهتر كارشان یاری میرساند.

نمایانترین و شناخته شده ترین بخش اتوماسیون صنعتی ربات های صنعتی هستند.

امروزه كاربرد اتوماسیون صنعتی و ابزار دقیق در صنایع و پروسه های مختلف صنعتی به وفور به چشم می خورد .

كنترل پروسه و سیستمهای اندازه گیری پیچیده ای كه در صنایعی همچون نفت ، گاز ، پتروشیمی، صنایع شیمیایی، صنایع غذایی، صنایع خودرو سازی و غیره بكار می آید نیازمند ابزارالات بسیار دقیق و حساس می باشند.

پیشرفتهای تكنیكی اخیر در كنترل فرایند و اندازه گیری پارامترهای مختلف صنعتی از قبیل فشار، دما، جریان و غیره باعث افزایش كیفیت محصولات و كاهش هزینه های تولید گردیده است.

به طور كلی برخی از مزایای اتوماسیون صنعتی از این قبیل اند:

- تكرارپذیری فعالیتها و فرایندها – افزایش كیفیت محصولات تولیدی – افزایش سرعت تولید (كمیت تولید) – كنترل كیفیت دقیقتر و سریعتر – كاهش پسماندهای تولید (ضایعات) – برهمكنش بهتر با سیستمهای بازرگانی – افزایش بهرهوری واحدهای صنعتی – بالا بردن ضریب ایمنی برای نیروی انسانی و كاستن از فشارهای روحی و جسمی در حال حاضر ارتقاء سطح كیفی محصولات تولیدی در صنایع مختلف و در كنار آن افزایش كمی تولید، هدف اصلی هر واحد صنعتی می باشد و مدیران صنایع نیز به این مهم واقف بوده و تمام سعی خود را در جهت نیل به این هدف متمركز نمودهاند. لازمه افزایش كیفیت و كمیت یك محصول، استفاده از ماشین آلات پیشرفته و اتوماتیك می باشد. ماشین آلاتی كه بیشتر مراحل كاری آنها به طور خودكار صورت گرفته و اتكای آن به عوامل انسانی كمتر باشد. چنین ماشین آلاتی جهت كاركرد صحیح خود نیاز به یك بخش فرمان خودكار دارند كه معمولا از یك سیستم كنترل قابل برنامه ریزی (به عنوان مثال PLC یامدار منطقی قابل برنامه ریزی) در این بخش استفاده میگردد. بخش كنترل قابل برنامه ریزی مطابق با الگوریتم كاری ماشین، برنامه ریزی شده و میتواند متناسب با شرایط لحظه ای به عملگر های دستگاه فرمان داده و در نهایت ماشین را كنترل كند.

همانطور كه گفته شد بخش كنترل در هر سیستم صنعتی بایستی متناسب با شرایط لحظه ای به عملگرها فرمان دهد بنابراین در یك ماشین یا بطوركلی در یك فرایند صنعتی بخش اول یك چرخه كنترلی، برداشت اطلاعات از فرایند میباشد. جمع آوری اطلاعات در فرایندهای صنعتی با استفاده از سنسورها یا حسگرها صورت می گیرد. این حسگرها به منزله چشم و گوش یك سیستم كنترلی عمل می كنند. امروزه در بسیاری از ماشین آلات صنعتی استفاده از سنسورها امری متداول می باشد تا جاییكه عملكرد خودكار یك ماشین را می توان با تعداد سنسورهای موجود در آن درجه بندی كرد.

وجود سنسورها ی مختلف در فرایند اتوماسیون به اندازه ای مهم می باشد كه بدون سنسور هیچ فرایند خودكاری شكل نمی گیرد بنابراین سنسورها یكی از اجزای لاینفك سیستمهای اتوماسیون صنعتی می باشند.

در گذشته نه چندان دور بسیاری از تابلوهای فرمان ماشین آلات صنعتی ، برای كنترل پروسه های تولید از رله های الكترومكانیكی یا سیستمهای پنوماتیكی استفاده می كردند و اغلب با تركیب رله های متعدد و اتصال آنها به یكدیگر منطق كنترل ایجاد می گردید.

در بیشتر ماشین آلات صنعتی ، سیستمهای تاخیری و شمارنده ها نیز استفده می گردید و با اضافه شدن تعدادی Timer و شمارنده به تابلوهای كنترل حجم و زمان مونتاژ آن افزایش می یافت. اشكال فوق با در نظر گرفتن استهلاك و هزینه بالای خود و همچنین عدم امكان تغییر در عملكرد سیستم، باعث گردید تا از دهه 80 میلادی به بعد اكثر تابلوهای فرمان با سیستمهای كنترلی قابل برنامه ریزی جدید یعنی PLC جایگزین گردند.

در حال حاضر PLC یكی از اجزای اصلی و مهم در پروژه های اتوماسیون می باشد كه توسط كمپانیهای متعدد و در تنوع زیاد تولید و عرضه میگردد. به طور خلاصه سیستمهای نوین اتوماسیون و ابزار دقیق مبتنی بر PLC در مقایسه با كنترل كننده های رله ای و كنتاكتوری قدیمی دارای امتیازات زیر است : - هزینه نصب و راه اندازی آنها پایین می باشد. – برای نصب و راه اندازی آنها زمان كمتری لازم است. – اندازه فیزیكی كمی دارند. – تعمیر و نگه داری آنها بسیار ساده می باشد. – به سادگی قابلیت گسترش دارند . – قابلیت انجام عملیات پیچیده را دارند. – ضریب اطمینان بالایی در اجرای فرایندهای كنترلی دارند . – ساختار مدولار دارند كه تعویض بخشهای مختلف آن را ساده میكند. – اتصالات ورودی – خروجی و سطوح سیگنال استاندارد دارند. – زبان برنامه نویسی آنها ساده و سطح بالاست. – در مقابل نویز و اختلالات محیطی حفاظت شده اند. – تغییر برنامه در هنگام كار آسان است. – امكان ایجاد شبكه بین چندین PLC به سادگی میسر است. – امكان كنترل از راه دور (به عنوان مثال از طریق خط تلفن یا سایر شبكه های ارتباطی) قابل حصول است. – امكان اتصال بسیاری از تجهیزات جانبی استاندارد از قبیل چاپگر ، باركد خوان و … به PLC ها وجود دارد.

مونیتورینگ یكی دیگر از مباحث مهم و مرتبط با اتوماسیون صنعتی، مانیتورینگ می باشد. امروزه مانیتورینگ یكی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ می باشد. بسیاری از صنایع بزرگ مانند صنایع پتروشیمی، صنایع تولید انرژی، صنایع شیمیایی و … بدون استفاده از سیستم مونیتورینگ مناسب قادر به ادامه كار خود نیستند.

مونیتورینگ عبارت است از جمع آوری اطلاعات مورد نظر از بخشهای مختلف یك واحد صنعتی و نمایش آنها با فرمت مورد نظر برای رسیدن به اهداف ذیل : - نمایش وضعیت لحظه ای هر یك از ماشین آلات و دستگاهها – نمایش و ثبت پارمترهای مهم و حیاتی یك سیستم – نمایش و ثبت آلارمهای مختلف در زمانهای بروز خطا در سیستم – نمایش محل خرابی و زمان وقوع ایراد در هر یك از اجزای سیستم – نمایش پروسه های تولید با استفاده از ابزارهای گرافیكی مناسب – تغییر و اصلاح Set Point ها حین اجرای پروسه تولید – امكان تغییر برخی از فرایندهای كنترلی از طریق برنامه مونیتورینگ – ثبت اطلاعات و پارمترهای مورد نظر مدیران از قبیل زمانهای كاركرد، میزان تولید، میزان مواد اولیه مصرفی، میزان انرژی مصرفی و …

پی ال سی (plc) چیست؟

پی ال سی به معنی کنترل کننده های منطقی قابل برنامه ریزی پس از اختراع ترانزیستور و با پیشرفت سریع علم الکترونیک وکامپیوتر مدارات الکترونیکی انعطاف پذیرشده و این قابلیت ایجاد شد که یک مدار الکترونیکی پر از طراحی و پیاده سازی سخت افزاری به صورت نرم افزار قابل برنامه ریزی تبدیل شده و عمل دلخواه هر شخصی در زمینه مدار مربوطه را انجام دهد به تدریج این مدارات حالت استاندارد به خود گرفت ونام پی ال سی را به خود اختصاص داد.

بنابراین پی ال سی ابزاری است کهبا درک نسبی محیط کار از طریق سیگنالهای ورودی وپردازش سیگنالها مطابق برنامه داده شده به فرمان های لازم خروجی های مناسب را صادر میکند.

به عبارتی دیگر پی ال سی مغز سیستم و کنترل در صنعت امروز میباشد.

به مرورتابلوهای قدیمی که پر از رله و کنتاکتور و تایمر وکانتر بود جای خودرا به پی ال سی داده و نظم جدیدی را پذیرفته است بزرگترین مزیت پی ال سی برنامه پذیر بودن آن است و همین امر سبب انعطاف پذیری برای پی ال سی میگردد.

بنابر این در صنایع مختلف از پی ال سی استفاده میگردد ودر هر صنعتی متناسب با آن صنعت برنامه لازم برای پی ال سی نوشته و روی آن نصب میگردد.

پی ال سی لوگو کوچکترین پی ال سی ساخت شرکت زیمنس می باشد که باکارائی بالا و وزن کم در صنایع و ماشین آلات بسته بندی پرکنها پله برقی و غیره کاربرد دارد .

نوعی از این پی ال سی دارای صفحه نمایش بوده و توسط کلیدهای روی آن یا باکامپیوتر قابل برنامه ریزی می باشد .

امروزه تابلوهای کنترل معمولی ( رلهای ) خیلی کمتر مورد استفاده قرار میگیرند.

چرا که معایب زیادی دارند.

از آنجا که این نوع تابلوها با رلههایالکترومکانیکی کنترل میشوند، وزن بیشتری پیدا میکنند، سیمکشی تابلو کار بسیار زیادی میطلبد و سیستم را بسیار پیچیده میکند.

در نتیجه عیبیابی و رفع مشکل آن بسیار پرزحمت بوده و برای اعمال تغییرات لازم در هر سال و یا بروز کردن سیستم بایستی ماشین را بمدتطولانی متوقف نمود که این امر مقرون به صرفه نخواهد بود.

ضمنا توان مصرفی این تابلوها بسیار زیاد است.

با بوجود آمدن PLC، مفهوم کنترل و طراحی سیستمهای کنترلی بطور بسیار چشمگیری پیشرفت کرده است و استفاده از این کنترلرها مزایای بسیار زیادی دارد، که به برخی از این موارد در زیر اشاره کردهایم.

که با مطالعه آن میتوان به وجه تمایز PLC با سایر سیستمهای کنترلی پی برد: سیم بندی سیستمهای جدید در مقایسه با سیستمهای کنترل رلهای تا ۸۰٪ کاهش مییابد.

از آنجاییکه PLC توان بسیار کمی مصرف میکند، توان مصرفی بشدت کاهش پیدا خواهد کرد.

توابع عیب یاب داخلی سیستم PLC ، تشخیص و عیبیابی سیستم را بسیار سریع و راحت میکند.

برعکس سیستمهای قدیمی در سیستمهای کنترلی اگر نیاز به تغییر در نحوه کنترل یا ترتیب مراحل آن داشته باشیم، بدون نیاز به تغییر سیمبندی و تنها با نوشتن چند خط برنامه این کار را انجام میدهیم.

در نتیجه وقت و هزینه بسیار بسیار اندکی صرف انجام اینکار خواهد شد.

در مقایسه با تابلوهای قدیمی در سیستمهای مبتنی بر PLC نیاز به قطعات کمکی از قبیل رله، کانتر، تایمر، مبدلهای A/D و D/A و… بسیار کمتر شده است.

همین امر نیز باعث شده در سیستمهای جدید از سیمبندی، پیچیدگی و وزن تابلوها به نحو چشمگیری کاسته شود.

از آنجاییکه سرعت عملکرد و پاسخدهی PLC در حدود میکروثانیه و نهایتا میلی ثانیه است،لذا زمان لازم برای انجام هر سیکل کاری ماشین بطور قابل ملاحظهای کاهش یافته و این امر باعث افزایش میزان تولید و بالا رفتن بازدهی دستگاه میشود.

ضریب اطمینان و درجه حفاظت این سیستمها بسیار بالا تر از ماشینهای رلهای است.

وقتی توابع کنترل پیچیدهتر و تعداد I/O ها خیلی زیادباشد، جایگزین کردن PLC بسیار کم هزینهتر و راحتتر خواهد بود.

يك سيستم اتوماسيون صنعتي از تجهيزات كنترلي خاصي تشكيل شده است كه وظيفه آنها کاهش دخالت انسان درکنترل فرايندها و بالا بردن دقت ميباشد.

در اين ميان PLCها از مهمترين اجزاء اين سيستم به شمار ميآيند.

براي كنترل و مونيتورينگ PLCها و به طور كلي يك پروسه صنعتي، معمولا Interfaceهايي وجود دارد كه ارتباط بين كاربر و پروسه را برقرار ميكند.

به اين Interfaceها اصطلاحا واسطههاي انسانماشين يا Human Machine Interface) HMI) گفته ميشود.

يكي از نرمافزارهايي كه براي ايجاد اين HMIها مورد استفاده قرار مي گيرد، نرمافزار WinCC است كه توسط شركت زيمنس ارائه شده است.

WinCC يا Windows Control Center يك سيستم HMI قدرتمند است كه تحت سيستم عامل ويندوز كار ميكند. در برنامهي WinCC وضعيت ورودي-خروجيهاي PLC نشان داده شده و مطابق آنها فرمانهاي لازم به صورت به هنگام يا Online صادر ميشوند. WinCC اولين نرم افزار جهاني رابط بين کاربر (اپراتور) وماشين (پروسه) ميباشد که به طور کاملا واقعي، نرم افزار کنترلر و پروسه اتوماسيون را به هم پيوند ميدهد.

برای یادگیری این دوره کارامد روی لینک زیر کلیک کنید.

معرفي نرمافزار آموزشي WinCC

نرم افزار آموزشي WinCC با تلاش مهندسين شرکت ايدهپردازان شريف جهت استفاده مهندسين برق تهيه شده است.

در تهيه اين نرمافزار، سعي شده تا حتي الامكان با نگاهي جامع و فراگير، به كليه جنبههاي مختلف نرمافزار WinCC پرداخته شود.

استفاده از مثالها و پروژههاي متنوع و كاربردي، يكي از بارزترين مشخصات اين اثر ميباشد كه علاوه بر سهولت يادگيري، بر گيرايي و جذابيت آن نيز افزوده است.

با توجه به وسعت و گستردگي مطالب مرتبط با WinCC، اين نرمافزار در دو سطح مقدماتي و پيشرفته تهيه شده است كه در ادامه به معرفي هر سطح ميپردازيم:

1-در بخش مقدماتي، به معرفي كلي نرمافزار و نحوه كار با بخشهاي مختلف آن پرداخته شده است.

از اين بخشها ميتوان به WinCC Explorer يا همان نرمافزار ترکيببندي، ويرايشگرهاي Graphics Designer، Alarm Logging، Tag Logging، Report Designer، Global Script، User Archives، Cross-Reference و… اشاره کرد.

براي درك بهتر مفاهيم ارائه شده، مثالهاي بسيار متنوع و مختلفي مورد استفاده قرار گرفته است كه بسياري از آنها، موارد كاربردي در صنعت هستند.

برای یادگیری این دوره کارامد روی لینک زیر کلیک کنید.

مانیتورینگ صنعتی (HMI) چیست؟

يك سيستم اتوماسيون صنعتي از تجهيزات كنترلي خاصي تشكيل شده است كه وظيفه آنها کاهش دخالت انسان درکنترل فرايندها و بالا بردن دقت ميباشد.

در اين ميان PLCها از مهمترين اجزاء اين سيستم به شمار ميآيند.

براي كنترل و مونيتورينگ PLCها و به طور كلي يك پروسه صنعتي، معمولا Interfaceهايي وجود دارد كه ارتباط بين كاربر و پروسه را برقرار ميكند.

به اين Interfaceها اصطلاحا واسطههاي انسانماشين يا Human Machine Interface) HMI) گفته ميشود.

يكي از نرمافزارهايي كه براي ايجاد اين HMIها مورد استفاده قرار مي گيرد، نرمافزار WinCC است كه توسط شركت زيمنس ارائه شده است.

WinCC يا Windows Control Center يك سيستم HMI قدرتمند است كه تحت سيستم عامل ويندوز كار ميكند. در برنامهي WinCC وضعيت ورودي-خروجيهاي PLC نشان داده شده و مطابق آنها فرمانهاي لازم به صورت به هنگام يا Online صادر ميشوند. WinCC اولين نرم افزار جهاني رابط بين کاربر (اپراتور) و ماشين (پروسه) ميباشد که به طور کاملا واقعي، نرم افزار کنترلر و پروسه اتوماسيون را به هم پيوند ميدهد.

ابزار دقیق چیست؟

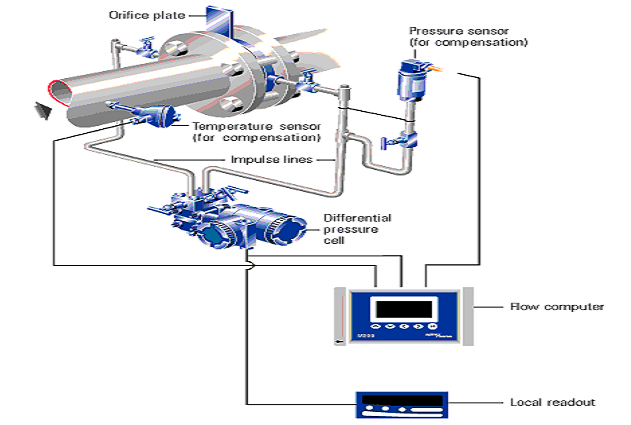

مهندسی ابزار دقیق Instrumentation engineering علمی میان رشتهای است که با اندازه گیری کمیتهای فیزیکی فشار، دما، سطح مواد در مخارن و فلو و … و کنترل آنها سرو کار دارد.

مهندسی ابزار دقیق به دلیل وجود سنسورهای الکتریکی با رشته مهندسی برق و الکترونیک ارتباط بسیار نزدیکی دارد.

این گرایش بطور گسترده به طراحی و کنترل سیستمهای صنعتی میپردازد. سنسورها، ترانسمیترها، دستگاه های اندازه گیری و کنترل کننده های نوین نقش بسیار پر اهمیتی در این گرایش دارند.

ابزار دقیق ادواتی هستند که بر حسب نوع کمیت مورد نیاز واحد تحت کنترل ، اعم از فشار ، دما ، دبی ، سطح و … با توجه به شرایط و استانداردهای تعین شده ، انتخاب و مورد استفاده قرار می گیرند.

ابزار دقیق در حقیقت زیر ساخت یک سیستم کنترل و اتوماسیون را تشکیل میدهند و شامل ابزاری نظیر: انواع سنسور، انواع کنترلر، نشاندهنده، ترانسمیتر، رکوردر و… میباشند که این ابزار وظیفه اندازه گیری، انتقال، نمایش، ثبت و کنترل پارامترهای مهم فیزیکی را در پروسه های صنعتی به شکلی دقیق بر دوش دارند.

ابزار دقيق را ميتوان به دو صورت دسته بندي كرد.

يكي از نظر نوع عملکرد این ابزار؛ برای مثال ابزاری که عمل کنترل دما یا فشار و رطوبت و یا سطح را بر عهده دارند به كنترلر مشهورند و به همین ترتیب ابزار نمایش این مقادیر که به ایندیکیتور یا نمایشگر معروفند و ابزار انتقال اطلاعات مقادیر به صورت سیگنال های استاندارد که ترانسميتر یا منتقل کننده نامیده میشوند.

ابزار دقیق را همچنين میتوان از نظر پارامتري كه این ابزار بايستي عملياتي بر روي آن انجام دهد دسته بندی کرد برای مثال بخشهای ابزار دقیق مربوط به دما نظیر کنترلر دما، ترانسمیتر دما و ترمومتر یا نمایشگر دما، ابزار اندازه گیری و کنترل دقیق فشار، فلومتر یا سنجش جریان سیالات و انتقال مقادیر فلو یا کنترل فلو، ابزار سطح سنجی یا اندازه گیری سطح مواد درون مخازن و کنترل دقیق آنها و ابزار سرعت سنجی، ابزار رطوبت سنجی و ….

قسمتهای تشکیل دهنده ابزاردقیق

ابزار دقیق از سه قسمت اساسی زیر تشکیل شده است که عبارتند از:

1) اندازگیری

2) کنترل

3) محرکها (ادوات خروجی)

این سه مجموعه در کنار یکدیگر مکمل یک سیستمی به نام سیستمهای کنترل اتوماتیک می باشند که این سیستم کنترل اتوماتیک وظیفه انجام کنترل فرایندی را در یک مجموعه عملیاتی بر عهده دارد.

۱. اندازه گیرها

قسمت اندازه گیر مقدار واقعی عنصر مورد نظر را اندازه گیری می کند. پارامترهای مختلفی در صنایع برای کنترل اندازهگیری میشود. مهمترین پارامترهایی که در صنعت برای کنترل اندازه گیری می شوند عبارتند از :

اندازه گیری فشار measurement of the pressure

اندازه گیری درجه حرارت measurement of the temperature

اندازه گیری جریانات سیالات measurement of the flow

اندازه گیری ارتفاع مایعات measurement of the level

۲.کنترل کننده ها

بخش دوم ابزار دقیق بخش کنترل می باشد در ابتدای شروع صنعت که کنترل بصورت امروزی نبود کنترل بوسیله عوامل انسانی انجام می شد سپس با پیشرفت علم سیستم کنترل اتوماتیک با بوجود آمدن ادوات نیوماتیکی (بادی) وارد مرحله جدیدی شد. بعد از مدتی با اختراع ترانزیستور استفاده از کارتهای الکترونیکی برای کنترل آغاز شد با بوجود آمدن این قطعات کنترلی استفاده از عوامل انسانی برای کنترل کمتر می شد. در ادامه پیشرفت علم کامپیوترهای صنعتی با نام plc وارد صنعت شدند بوسیله این plc ها واحدها به آسانی کنترل می شدند و تغییرات نیز به آسانی در واحدها انجام می گرفت.

امروزه کنترل کنندهای جدیدتری بنام سیستم کنترل کننده توزیع پذیر(DCS) و کنترل کننده های فازی (FCD) وظیفه کنترل را در واحدهای صنعتی بر عهده دارند.

۳.محرکها (ادوات خروجی)

محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده می گیرد و متناسب با این سیگنالها عمل می کند. از عمده ادوات خروجی می توان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازه گیری شده در مقدار مطلوب و مورد نظر می شوند . این ادوات گستره تنوعی زیادی دارند.

دکتر محمدامین عشقی نژاد ( مدرس دوره های اتوماسیون)

دیدگاهتان را بنویسید